圆网造纸机网部的组成及纸页的成型过程

圆网造纸机网部有哪些组成:

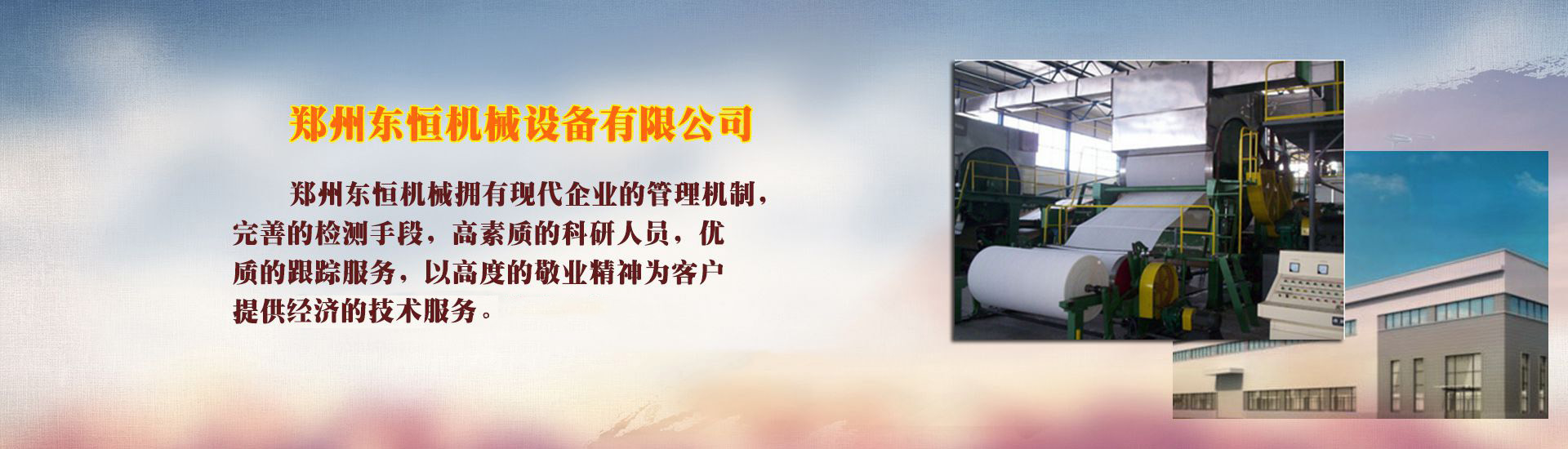

圆网造纸机的网部常简称圆网,主要由网笼、网槽和伏辊组成(参见图4-29)。网笼浸放在网槽中,随着网笼的回转,由于网内外液位差,浆料中的纤维等物料因过滤作用不断沉积到网笼的网面上。当纤维层通过网笼上方的伏辊时,就自网面转移到包住伏辊的无端毛毯上,从而形成连续的湿纸幅。

长网与圆网相比,各有其优缺点。长网可以高速抄造多种类别的纸张。圆网结构简单,占地面积小,投资少,多用于抄造要求较低的薄纸。多圆网的网部可以使用几个不同浆料的网槽,抄造面层和里层有不同质量的卡片纸及板纸。

圆网造纸机的纸页成形过程:

圆网的纸幅成形过程基本上是一个过滤过程。在圆网造纸机上,网笼内的白水不断排出,并与网笼外的浆位形成一定压差,由此产生的过滤现象使纤维附着到网面上,随着网笼的回转而不断地形成纸幅。随着圆网上纤维层的增厚,过滤阻力迅速加大,过滤速度逐渐变慢,纤维也越来越少的沉积到网面上。过滤的压差(即网笼内外的水位差),在抄造薄型纸张时,影响是明显的。而抄造较厚的纸张或纸板时,增加水位差对过滤速度几乎不起作用,通常只能用多个圆网,即用增加过滤面积的方法来达到所需的纤维层厚度。

在圆网上的纸幅成形过程中,无论是在何种型式的网槽上,都不同程度地发生纤维的定向、选分和洗脱的现象。

纤维的定向主要是由于纸浆与网笼之间的速度差异,纤维受到网笼回转时的牵引作用而造成的。纤维选分现象是由于细小纤维有较大的表面积和较强的吸附作用,较易于沉积和附着在网面的纤维层上面造成的。纤维被冲脱的现象是指网笼的网面上已经沉积的纤维,由于受到网槽内纸浆的冲洗作用,部分地重新回到纤维悬浮液中的现象。这种状况使部分已沉积纤维的外层被冲刷掉,冲刷量随着纸页的形成而逐渐增加。纸幅最大的沉积速率发生在成形过程刚开始的很短距离内,虽然在其余的浸没成形长度内,脱水还是继续进行,但由于频繁的冲刷效应,很少形成额外的纤维沉积。

纸幅在圆网上的成形过程十分复杂,作用于成形过程的力很多,如重力、离心力、水位差引起的压力、水的表面张力、湿纸幅与铜网之间的附着力、与浆液之间的摩擦力,以及白水和浆流的冲击力等;影响纸幅成形的因素也很多,其中主要的有:浆料的打浆度、浓度、网槽的形式、上浆压力(白水的水位)、形成弧长、抄速等。

多缸多网造纸机

多缸多网造纸机