造纸机干燥部的发展

造纸机干燥部的发展:

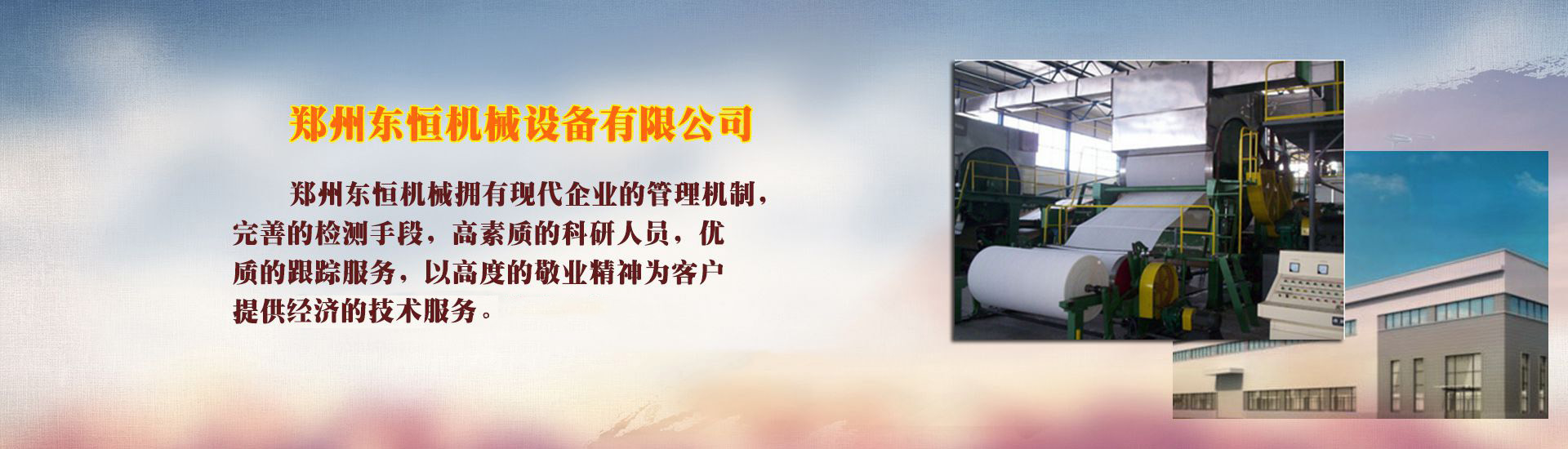

1、单干毯干燥装置

传统的多缸造纸机的干燥部都是上下两层烘缸,双干毯配置。为了有效地排出干燥部内的湿空气,获得良好的通风效果,要使用高透气度的干毯。但这种高透气度的干毯在有效排出湿空气的同时也把强气流带入袋区,从而在生产低定量高速造纸机上产生了纸页抖动问题,即在上下缸无支撑段的纸页产生波动和拍打,在纸页边缘产生起皱和断纸,在干燥部的湿端湿纸页十分脆弱,非常易断头,且车速越高抖动越严重,越易断头。解决这个问题比较有效的办法是采用单干毯配置。如图6-2所示,取消了下干毯,上干毯带着纸页包绕上下烘缸。因此在上下烘缸之间的牵引部分,干毯也托着纸页,纸页不受牵引力作用,从而减轻纸页抖动、起皱和断头。同时还消除了气袋,纸页横向水分均匀了,省掉干毯辊,烘缸可以靠近力;纸页是在无牵引下干燥,避免了因受牵引干燥时的纵向被过分拉长和横向过分收缩现象,可以提高成纸质量。

2、单排烘缸干燥装置( SymRun干燥)

上述的单干毯干燥装置对于车速在500m/min以下的中低速造纸机,能够有效地控制纸页抖动,减少断头。但当车速进一步提高时其作用就大大减弱,而且下排烘缸对干燥作用不大,从而就产生了单排烘缸、单干毯配置的SymRun干燥装置,如图6-3所示。

在SymRun干燥装置中所有通蒸汽加热的烘缸均在上部,而下部所有的辊子均为真空辊(VacRoll),真空辊的结构如图6-4(a)、(b)所示。图6-4(a)为带沟纹而无内部真空箱的真空辊,其与吹风箱配合使用,可以使沟纹中保持一定的负压,使纸页紧贴在干网上包覆辊筒而不受离心力及气流影响,从而进一步提高操作的适应性,另外为了将纸页蒸发出来的高含湿量空气吸入,排到气罩顶部,在其辊的端部有与风机相连的接管,以便形成负压。真空辊表面加工有深4mm,宽5mm的沟槽,每隔一条沟槽在沟底钻出小孔同辊内真空相通,而在两端部位处则每个沟槽均钻孔,且孔数较多,使纸页部位更为密贴干网且便于引纸。通孔开孔率约0.1%-0.4%,表面沟槽有效开孔率20%-35%。真空辊的真空度为2kPa

图6-4(b)为表面钻有阶梯通孔和内置真空箱的真空辊,外表面开孔率达50%以上、内表面为3%-8%。内置真空箱形成的真空区超过被纸幅包围的区域,被纸幅包围的区域支撑纸幅,而未被包围的区域吸入被真空辊和纸幅泵入到纸幅与真空辊接触点的空气。

这种全密闭式和纸页被支撑通过整个干燥部,纸页的运行性能更稳定,又由于纸页与干网包绕烘缸的弧长更长,有利于传热,纸页沿下辊运行有更大的蒸发距离,故干燥效率更高。也有全单排烘缸干燥装置采用上下交错单排烘缸的布置方式,其作用是使纸页两面都得到干燥,因为有些纸种对单面干燥较为敏感,容易产生皱纹和卷曲等现象,而采用烘缸和真空辊上下交错布置可以克服这些现象。

3、opti干燥装置

单排烘缸干燥装置的主要缺点是干燥装置较长,为了克服这一缺点,许多研发工作者多年前就开始重点开发一种新型的、运行可靠的干燥方法,其主要宗旨是提高干燥部单位长度的干燥效率、运行的稳定性以及获得优异的纸质。Opti干燥装置正是集极佳的运行稳定性、最大的干燥能力以及最佳的纸页质量于一体的新型干燥装置,同时干燥部的长度也比单排烘缸干燥装置缩短25%左右,如图6-5所示。

在Opti干燥装置中,纸幅是通过封闭传递的方式从压榨毛毯上传递到第一个烘缸的干网上,这种传递是靠真空传递辊来完成的,纸幅可以在高速、稳定的状态下封闭的通过整个干燥部。

最新的研究认为只有保证纸幅处于无扰动状态的操作,才能提高纸幅在高速纸机上的稳定性及可运行性。而要做到这一点就必须使湿纸幅在生产过程中处于支撑状态,以减小其张力从而减小断头。对于低速造纸机,空气的黏度对有支撑纸幅干燥部的干燥操作影响很小,而对高速造纸机则影响很大,即在高速造纸机上的干燥部,快速运行着的纸幅拖曳着其表面的空气一同运行,其中距离纸幅表面最近的空气分子的运动速度几乎与纸幅本身的运动速度一样快。这些处于边界层的空气因其具有足够的黏度而吸附到纸幅或干毯的表面上,从而导致袋区内湿热空气的大量充塞现象。充塞现象使得袋区内压力升高以致发生过压力化,这种过压力以及伴随而来的空气扰动可能会将纸幅吸离干毯,如图6-6(a)所示。而湿纸幅一旦离开干毯的支撑作用必然容易发生抖动,伸长乃至断头,从而影响正常操作。为了解决这个问题,在Opti干燥装置中使用SymRun Hs风箱,风箱位于真空辊之上,两个烘缸之间的干毯袋区之内。

SymRun HS风箱的工作原理如图6-6(b)所示。风箱的作用是由喷嘴和袋区两侧同时通风而除去湿热空气来实现的。通风箱边缘的固定喷嘴位于干毯与烘缸切线的上方,送风的方向与干毯和烘缸运行方向相反,从而可以有效地防止干毯将其表面的湿热空气拖曳到袋区里。与此同时,由于喷嘴喷出热空气的流动,产生足够的负压将纸幅牢牢地吸附在干毯表面上,使干毯能有效地支撑纸幅,防止抖动等现象产生。

在干毯与烘缸的下行方向一侧,可通过喷嘴来调节最高负压值所出现的准确位置;在干毯与烘缸的上行方向一侧,除了送风以外,随干毯表面一起运动的空气边界层也能起到“通风”作用,即干毯本身也能将部分空气带出袋区。

通风箱的通风系统对高、低速造纸机都适宜,当造纸机车速提高时,干毯的运行速度也随之加快,而干毯将湿热空气移出袋区的速度也加快,这样即使是在车速提高的情况下,负压值也能容易保持在一定的水平上。而且,根据风箱的适度调整,负压值还可以随车速的提高而增大。 Sym Run HS型通风箱外形结构如图6-7所示。

这种风箱的特点是,能够在整个袋区实现负压化,在造纸机的横向无机械密封,从而可大大减少设备的维护工作量,减少磨损。

在Opti干燥装置中,单排烘缸干燥与热风冲击式干燥交替结合,一般含有3个热风冲击式干燥装置。造纸机是在干毯的支撑下运行的,断纸的可能性很小,即便出现断纸现象,也很容易排除。

4、带预干燥装置的Opti干燥装置

在Opticoncept整个技术中,带预干燥装置的opti干燥装置是一种比较理想的干燥形式,其结构形式如图6-8所示。

带预干燥的Opti干燥的目标就是在纸页的控制和运行性能等方面有重大提高,尤其是在干燥部的开始部位。带预干燥的Opti干燥装置是紧随OptiPress后面的高效干燥方式,纸幅从压榨部传递到预干燥部是通过干毯全封闭式传递,因此,当纸页进入干燥部第一个烘缸前,就已经获得了较高的温度和干度,这样就大大提高了纸幅在干燥部第一个烘缸这一关键部位的运行性能,同时也获得较高的干燥能力。在预干燥之后就是单排烘缸干燥和冲击干燥交替排列。在带预干燥的Opti干燥装置中,有效地利用三个干燥阶段对纸幅进行干燥。在预干燥阶段,纸幅被有效地加热和干燥,使得纸幅进人干燥部前就获得了较高的温度和干度,从而为纸幅提供极好的运行性能;在热风冲击干燥阶段,纸幅获得极高的蒸发效率,最大化的蒸发水分,从而缩短了干燥部长度;在单排烘缸干燥阶段,虽然干燥效率降低了,但可以通过不同的方法对纸页质量进行控制。

5、双钢带( Condebelt)干燥装置

双钢带干燥装置目前主要适于纸板的干燥,车速可达到850m/min,抄宽可达4.6m,据介绍双钢带干燥技术不仅干燥效率高,节约原材料,热能回收潜力大,而且可显著提高纸板的质量。这主要是其可使纸板紧度提高10%-40%,从而极大增加纤维间结合力,提高强度;若在保持强度不变下可降低定量20%-30%,节约大量纤维原料,也可用废纸浆料生产出与原生纤维纸浆相当的箱纸板和牛皮箱纸板。双钢带干燥装置的结构和干燥过程原理如图6-9所示。

由图6-9(a)可知,上部为蒸汽加热室,由钢板焊成的外壳、上钢带和上密封条组成,其中通入过热蒸汽,压力0.05-0.70MPa,温度110-170℃,上钢带与湿纸页接触,并随纸页一起移动,以便加热纸页、蒸发水分,在纸页的下面有细、粗目网和下钢带,细目网是为了降低纸面的网痕,粗目网是用于收集从纸页中蒸发出来蒸汽冷凝后所形成的冷凝水。为了在纸页的下面形成一个真空区空间,以提高纸页中水分的蒸发,在上下钢带的两侧设有边缘密封板,在下钢带的下面是由钢板焊接成外壳,下钢板和密封板形成冷却水室,其中通入60-90℃冷却水,压力与蒸汽压力相一致。粗、细目网和下钢带也与纸页一同移动,以便除水和清洁。钢带厚度一般为1mm。

双钢带干燥装置的工作原理如图6-9(b)所示:热的上钢带提高纸幅的温度,使纸幅中的水分蒸发并向下移动,然后在下钢带上面被冷凝,冷凝水蓄存在粗目网空间中,随粗目网移出冷凝区间时被真空排出。在上下两条钢带之间形成真空空间,不仅提高蒸发速度,而且也提高纸幅的Z向压力,一般可达0.2-1.0MPa,提高纸幅紧度和平滑度。

在相同的蒸汽压力下,双钢带干燥工艺的干燥速度高于烘缸的干燥速度。原因是:①由于钢带一般为lmm厚,远远低于烘缸壁厚,所以热钢带的传热性优于烘缸;②由于在双钢带干燥工艺中Z向压力很高,使纸幅与钢带间热接触充分;③在双钢带干燥工艺中纸幅在上下两条钢带的真空区间干燥时无空气存在,纸幅与钢带接触传热和扩散阻力小,其传热阻力比烘缸干燥小1/3-1/2。这是由于冷热钢带间较大温度差引起的热管现象。热管现象的特点是在一小温差下就可实现大量热量的传递,其热传递率是普通烘缸热传递率的10倍,这主要是因为在双钢带干燥中从纸幅蒸发出的蒸汽向冷的钢带表面移动中不受空气分子的阻力,因为发生热管现象的前提是纸幅温度必须超过水的沸点,这样纸幅表面就不存在空气。

多缸多网造纸机

多缸多网造纸机